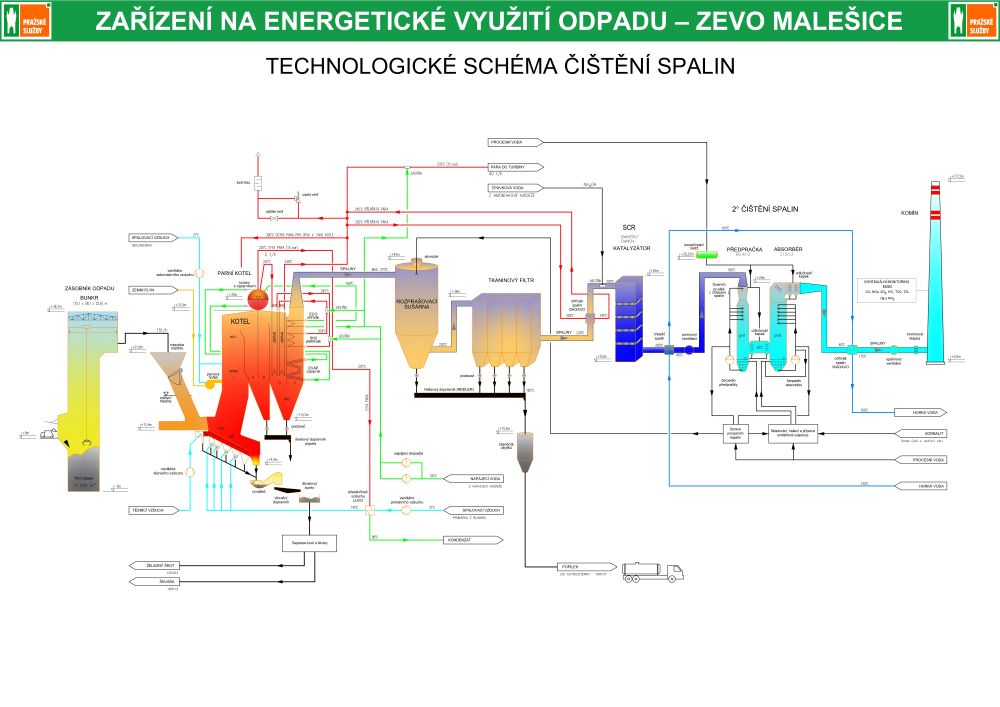

Princip technologie ZEVO

INFORMAČNÍ TECHNICKÝ LETÁK TECHNOLOGIE ZEVO

Technologie

Návoz odpadů a bunkr

Komunální odpad se přiváží do ZEVO Malešice každý den pomocí svozových aut. Při průjezdu do areálu ZEVO projdou auta kontrolou radiace a dvojí kontrolou obsahu přivezeného odpadu. Každá jednotlivá dodávka je následně zvážena a zaevidována. V případe nadměrných velikostí či specifických požadavků zákazníků je odpad před uložením do bunkru drcen či stříhán na pomocných zařízeních příjmu odpadů.

Bunkr neboli zásobník na odpad pak slouží jako dočasné úložiště odpadu před jeho energetickým využitím. Kapacita bunkru umožňuje skladování odpadu z odhadované týdenní produkce hlavního města Prahy. Odpad je zde z důvodu nesourodého složení promícháván a následně přikládán do kotlů pomocí dvou polypových drapáků. Množství přiloženého odpadu je zaznamenáváno a evidováno pro statistické účely.

Základní čísla

|

Průměrný počet svozových aut za jeden den |

200 |

|

Průměrná hmotnost komunálního opadu z jednoho svozového auta |

6 – 7 t |

|

Objem bunkru na uložení odpadu |

11 000 m3 |

|

Nosnost polypového drapáku |

5 t |

|

Průměrná hmotnost jedné vsázky do kotle |

3,5 t |

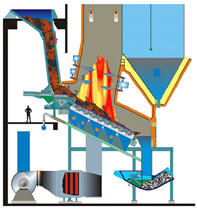

Systém spalování

Přikládání odpadu do kotle probíhá pomocí násypky odpadu. Ta přemístí odpad na roštové dráhy. Rošt je vůči horizontále nakloněn a vykonává vratisuvný pohyb. Tyto dva parametry zajistí intenzivní promíchávání vrstvy odpadu, díky čemuž dochází k neustálému přemisťování a promíchávání žhavých částic s novým odpadem. Díky prohrabávacímu pohybu se stoupáním dojde k rovnoměrnému pokrytí plochy roštu, čímž je zajištěno úplné vyhoření škváry i u staršího mokrého odpadu.

Kotel je konstruovaný jako vertikální pětitahový, membránový, jehož účelem je předat vznikající tepelnou energii vodě a vyrobit z ní páru. Voda je v kotli distribuována varnými trubkami, ve kterých se přes teplosměnné plochy ohřívá. V pátém tahu kotle je umístěn ve směru proudění spalin přehřívák páry, ekonomizér a ohřívák vzduchu.

Zapálení odpadu se provádí plynovými hořáky. Dochází k primárnímu a sekundárnímu spalování. Spalování je zajištěno ventilátorem, který odsává primární vzduch a žene ho pomocí sběrného kanálu pod rošt. Přívod vzduchu je pak regulován clonovými otvory, které lze pomocí klapek zakrývat dle spalovacího výkonu. Aby došlo k oxidaci všech nespálených plynů, je pomocí trysek zajištěn i přívod sekundárního vzduchu.

Na konci roštové plochy je škvára vynesena pomocí tzv. Martina, mokrého vynašeče škváry. Z důvodu podtlakového prostředí v parním kotli je zapotřebí mít výsyp škváry uzavřen vodní clonou. Škvára, padající do vynašeče, se tak ochlazuje, štěpí na drobnější zrna a nepráší do okolí. Veškerá škvára (pevný podíl po spálení odpadu) je pak shromažďována v bunkru škváry. Následně je z ní elektromagneticky separován železný šrot (tvoří cca 4% celkového hmotnostního podílu škváry), který je poté využit k recyklaci.

Základní čísla

|

Výrobce |

Martin GmbH |

|

Jmenovitá kapacita kotle |

9 – 15 tun odpadu za hodinu |

|

Jmenovitý parní výkon |

41,5 tun páry za hodinu |

|

Jmenovitá teplota přehřáté páry |

250 °C |

|

Jmenovitý tlak páry |

1,5 MPa |

|

Tepelný výkon kotle |

28,8 MW |

|

Výška kotle |

32 m |

|

Délka kotle |

18 m |

|

Počet roštových drah |

2 |

|

Sklon roštu |

26° |

|

Zdržení odpadu v topeništi |

cca 90 min |

|

Teplota spalování |

900 – 1200 °C |

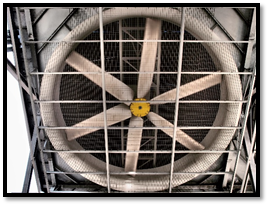

Výroba elektřiny a tepla

Energie obsažená v páře je přes mechanickou práci na lopatkách turbíny a generátor přeměněna na elektrickou energii. Turbogenerátor je souproudý s jedním neregulovaným odběrem a různou rychlostí otáček turbíny a generátoru. Neregulovaný odběr turbogenerátoru je koncipován na maximálně 56 t páry za hodinu, která předá do základního výměníku teplo o velikosti 850 TJ. To je pak prostřednictvím horkovodu distribuováno do energetické sítě pro veřejnou spotřebu. Vycházející pára z turbogenerátoru je pak chlazena a zkondenzována pomocí vzduchu proudícího šesti velkokapacitními ventilátory do kondenzátoru. Kondenzát je poté opětovně využit k výrobě páry.

|

Výrobce |

Siemens |

|

Max. elektrický výkon turbogenerátoru |

17,4 MWe |

|

Otáčky turbogenerátoru |

5 292 za minutu |

|

Max. tepelný výkon |

34 MW |

|

Teplo do energetických sítí |

850 TJ |

|

Vlastní spotřeba tepla (ZEVO) |

60 TJ |

|

Vyrobená elektřina |

65 000 MWh |

|

Vlastní elektrická spotřeba (ZEVO) |

25 000 MWh |

Čištění spalin

Rozprašovací sušárna

Prvním místem, kde dochází k čištění spalin z kotle, je rozprašovací sušárna. Funkcí tohoto odstředivého cyklónu je záchyt tuhých nečistot unášených vznosem spalin. Druhou funkcí sušárny je sušení vyčerpaných vápenných suspenzí z mokrého stupně čištění spalin. Suspenze jsou protiproudně rozstřikovány vysokootáčkovou tryskou do objemu sušárny přičemž horké spaliny z kotle odpaří vodní podíl až na produkt suchého popílku.

|

Technologie |

ZAUNER/GEA |

|

Odlučované látky |

TZL, voda z mokré vypírky |

|

Otáčky rotační trysky |

12 000 za minutu |

|

Výška |

18,5 m |

|

Šířka |

4,5 m |

|

Teplota spalin |

270 °C |

Tkaninový filtr

Druhým stupněm čištění je čtyřsekční horizontální tkaninový filtr tuhých látek unášených ve vznosu spalin. Systémem textilního čištění se zachytí až 99,9% veškerých prachových částic. Pevné znečišťující částice zachycené filtrem se následně odstraňují společně s popílkem z rozprašovacích sušáren jako pevné zbytky z čištění odpadních plynů.

|

Výrobce |

ZVVZ Milevsko |

|

Odlučované látky |

TZL |

|

Teplota spalin |

235 °C |

DeDiox/DeNOx katalyzátor

Bezodpadové odstranění dioxinů furanů a oxidů dusíku z procházejících spalin je dosaženo pomocí čtyř pater keramických voštin s katalytickou složkou oxidu vanadu a wolframu, tzv. DeDiox/DeNOx katalyzátor. Pro dosažení potřebné provozní teploty spalin je před katalyzátorem nainstalován tepelný výměník pára/spaliny. Tlaková ztráta proudění spalin je pak kompenzována pomocným katalyzátorovým ventilátorem. Přebytečná energie z katalyzátoru je využívána pomocí rekuperačního výměníku k dohřevu vody do horkovodu a zpětnému ohřevu spalin před vstupem do komína. Zabraňuje tak kondenzaci vodních par před vypuštěním spalin do ovzduší.

|

Výrobce/ technologie |

ZAUNER/ CERAM Catalysts GmbH |

|

Odlučované látky |

PCDD/F, NOx |

|

Materiál katalyzátoru |

keramika + TiO2 |

|

Výška |

24 m |

|

Účinná plocha |

41 268,5 m2 |

|

Teplota spalin |

280 °C |

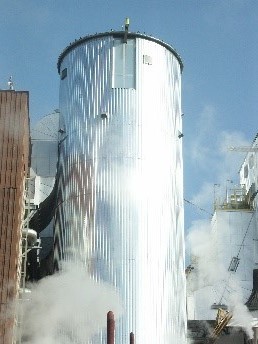

Mokrá vápenná vypírka

Nedílnou součástí čištění spalin je mokrá vápenná vypírka. Samotný oxid vápenatý je skladován ve dvou silech s navazující hasnicí a předlohovou nádrží k hašení vápna. Příměsí vápna je 10% aktivního uhlí pro záchyt rtuti a organických polutantů. Z předlohové nádrže je vyhašená směs vápenné suspenze a uhlí distribuována do systému mokrého stupně čištění spalin, a to konkrétně do předpračky a absorbéru.

Za účelem odstranění emisí chloru, fluoru a těžkých kovů, jakožto nežádoucích produktů spalování odpadu, se zde nachází mokrá vápenná vypírka v kyselém prostředí (pH 1), tzv. předpračka. Je to sklolaminátová (GFK) kolona se čtyřmi oboustrannými tryskami umístěnými ve středním průměru kolony. Trysky zajišťují rovnoměrnou distribuci vypírací suspenze a vysokou účinnost odlučování.

|

Technologie |

ZAUNER |

|

Odlučované látky |

HX, těžké kovy, PCDD/F |

|

pH prostředí |

<1 |

|

Výška |

26 m |

|

Průměr |

3,2 m |

|

Teplota spalin |

65 - 75 °C |

Druhou částí mokré vápenné vypírky je absorbér. Tentokrát je to ale vypírka v neutrálním prostředí (pH 6) za účelem odstranění oxidů síry. Absorbér je z vnější i vnitřní strany pogumovaná kolona se šesti oboustrannými tryskami umístěnými ve středním průměru kolony. Trysky opět zajišťují rovnoměrnou distribuci vypírací suspenze a vysokou účinnost odlučování. Aktivní uhlí obsažené ve vypírací suspenzi zachytává zbytek organických polutantů a rtuti.

|

Výrobce/ technologie |

ČKD Dukla Praha/ Lentjes Bischoff Ld |

|

Odlučované látky |

SOx, těžké kovy, PCDD/F |

|

pH prostředí |

6 |

|

Výška |

26 m |

|

Šířka |

3,2 m |

|

Teplota spalin |

60 - 70 °C |

Odpadní suspenze z praček a absorbérů jsou neutralizovány v neutralizačních nádržích až na pH 11, při kterém je zajištěno vysrážení těžkých kovů v podobě nerozpustných hydroxidů. Takto upravená suspenze je čerpána k odstranění zpět do rozprašovací sušárny.

Komín

Komín se skládá z keramického pouzdra v betonovém monolitickém plášti. Na kótě 24 m je umístěno kontinuální měření emisí CO, SO2, NOx, TOC, TZL, HCl, NH3 a Hg. Dále jsou zde prováděna veškerá měření pro kontrolu potenciálně produkovaných emisí. V zevním obvodu koruny jsou umístěny antény rádia City.

|

Výška |

177,5 m |

|

Šířka monolitu u paty |

12,99 m |

|

Šířka monolitu u koruny |

6,36 m |

|

Teplota spalin na výduchu |

110 °C |

|

Rychlost proudění spalin |

10 m/s |

.

.

Co vás zajímá

-

Nový systém svozu bioodpadu v Praze

-

Odpady a popeláři

-

Čištění města a dopravní značení

-

Spalovna Malešice - ZEVO